管理

制造订单

管理产品进入装配线或手动装配的过程。制造订单可以用于追踪和管理产品的生产流程。

工单

用于启动生产所需的商品,确保生产过程的顺利进行。

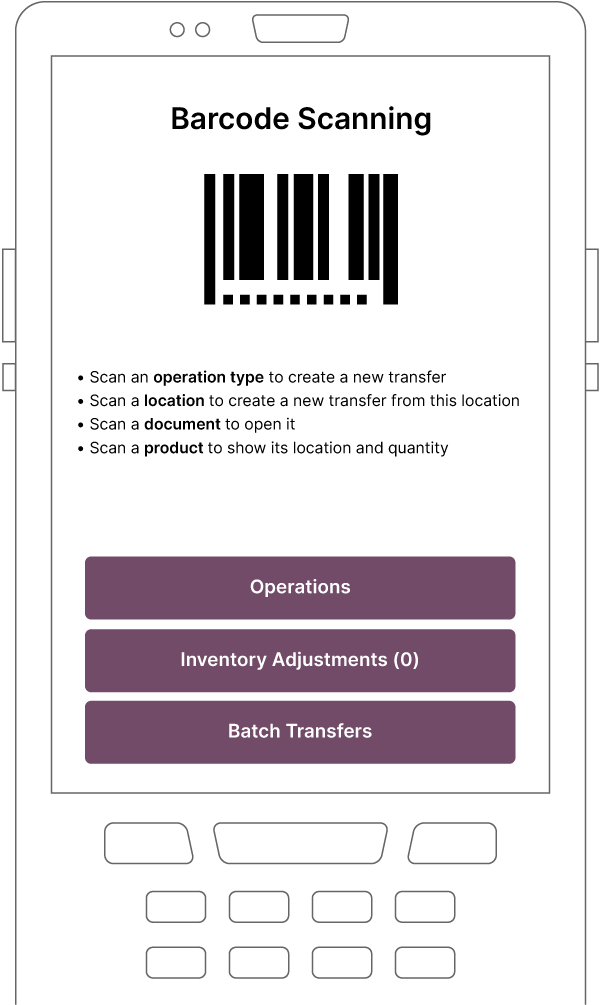

条形码

使用条形码加速制造业务流程,可以通过扫描批次或序列号,控制生产进度,触发维护请求,并实现产品在生产过程中的移动等功能。

维修订单

管理在保修期内或作为服务使用的产品的维修情况,有助于跟踪和解决可能出现的问题。

可编辑的制造订单

即使最初计划了特定的产品制造订单,也可以灵活地使用其他产品,并在完成后编辑制造订单。

未付款订单

这个功能允许拆卸成品并恢复组件,有助于管理未支付的订单,并重新安排相关的产品或材料。

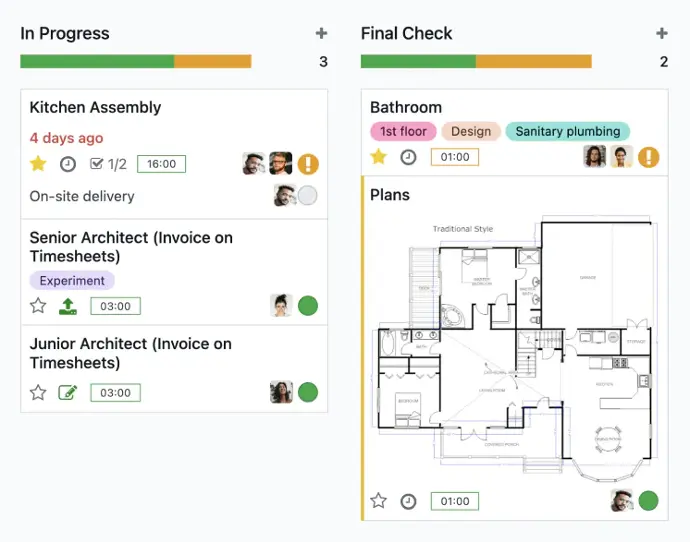

安排和制造

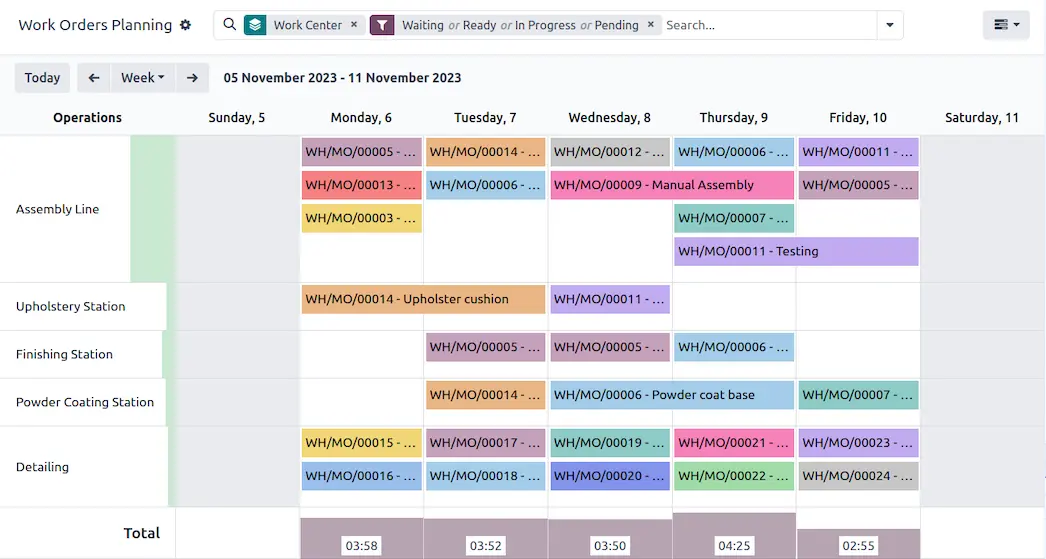

计划制造

可以清晰地查看整个制造计划,并轻松地重新安排生产时间。这让您能够管理和调整生产流程,以满足订单需求或其他变化。

整理工单

在开始生产之前,访问所有可用的资源和计划,以确保生产流程的顺利进行。这包括工作中心、人力资源、机器设备等。

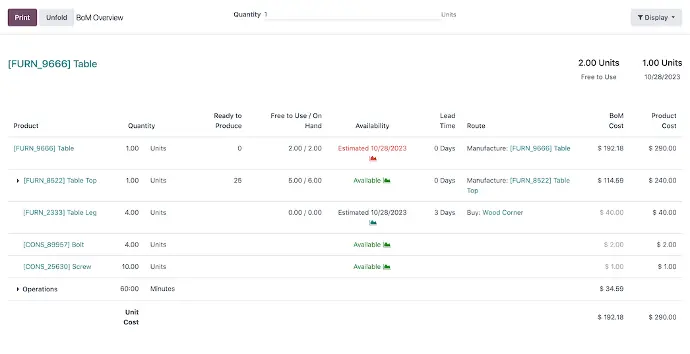

管理物料清单

跟踪库存商品的可用性和生产时间,确保所需的原材料和零部件在正确的时间到位,以支持制造过程。

工作中心功能

利用MRP计划程序,根据每个工作中心的OEE(Overall Equipment Effectiveness,设备综合效率)和容量来计划工作。这有助于优化生产资源的利用,提高生产效率和质量。

更灵活的主数据

多级物料清单

在另一个物料清单中设置物料清单,实现对产品组件的层级管理。这使得更复杂的产品能够通过组合和集成更小的组件来生产。

可选路线

为工单创建新的生产路线,根据需要选择不同的路线,从而决定生产顺序。这样可以根据不同情况或要求对生产过程进行灵活调整。

版本变更

在订单创建时制定和添加可配置选项,让您的产品具有灵活性和定制性。这使得您可以提供具有不同配置的产品,并根据客户需求进行定制。

套件

利用套件功能,您的销售团队可以销售作为一套组件组装的产品。这可以方便地提供产品包,其中包含多个组件或产品的组合。

产品生命周期管理 PLM

版本控制

轻松了解不同版本之间的变化,追踪和管理产品的各个版本。这有助于了解产品的演进和变更历史。

产品生命周期管理

跟踪产品和工程变更订单 (ECO) 的版本,记录它们之间的差异,并整合适用于相同 BOM 的不同 ECO。这有助于维护产品的版本和变更历史。

工程设计变更

通过 ECO 的优质看板流程,有效地跟踪和管理工程设计变更。这种方法有助于控制和监督对产品所做的任何变更,确保变更按照正确的流程和标准进行。

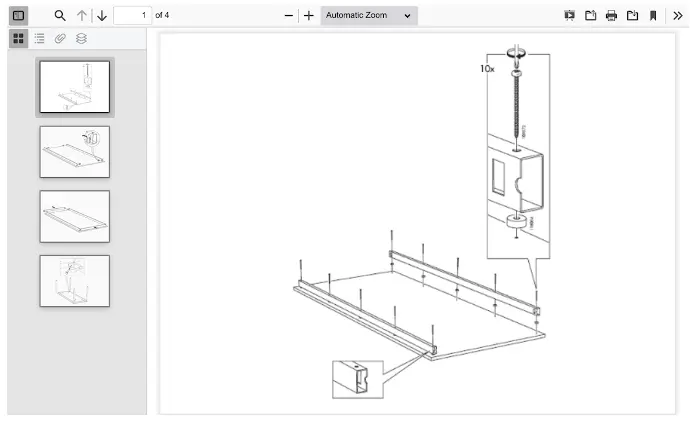

文档管理

将计划和工时表直接储存在物料清单和生产路线中,使得与产品相关的文档和信息得以整合和管理。这有助于在生产过程中保持文档的一致性和准确性,使得员工能够方便地查阅所需的信息。

维护保养

预防性维护

根据设定的关键绩效指标(KPI),系统能够自动触发预防性维护申请。这种类型的维护旨在在设备或机器出现故障之前进行维护和保养,以确保设备保持高效运行状态。

故障检修

针对设备或机器出现故障时,维护系统能够从控制中心面板或指定的界面快速触发纠正性维护。这种快速的反应能力有助于尽快解决问题,减少生产中断时间。

日历安排

系统能够根据预定的维护计划和安排,在日历上安排维护操作。这有助于确保维护活动按时进行,避免在设备关键时刻出现故障。

统计数据

维护系统记录和提供有关维护活动的统计信息,例如平均故障间隔时间(MTBF),这有助于评估设备的整体可靠性并优化维护计划。

工作中心控制面板

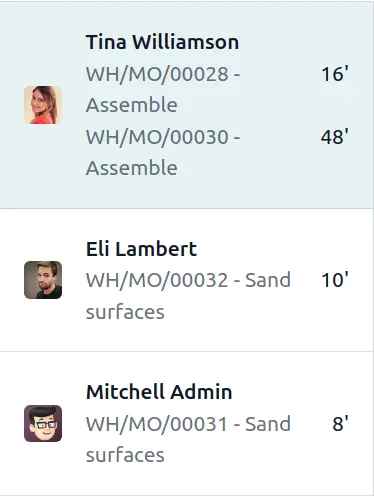

平板电脑设置

在每个工作中心安装和设置平板电脑,使操作员能够直接在生产现场轻松访问所需的信息、指南和操作说明。

生产记录

在工作中心记录生产过程中的重要信息,例如产品信息、批次或序列号,以确保生产数据的准确性和实时性。

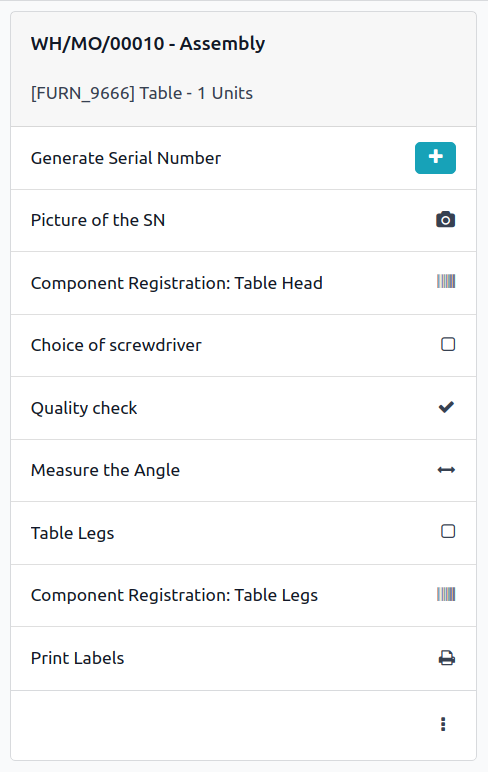

工作表和操作说明

显示工作表和操作指南,使操作员能够清晰了解并遵循每个工作步骤,提高操作效率并确保操作的一致性。

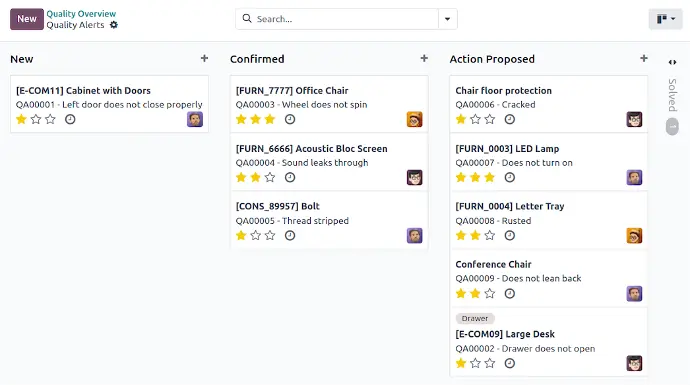

混合操作

工作中心控制面板可以执行各种操作,例如报废产品、创建质量警报和执行检查,从而促进生产现场的即时反应和决策。

警报功能

使用警报系统向操作员显示变更通知或质量控制警报,确保他们能及时了解并采取适当的行动。

工作订单步骤定义

工作订单中定义多个步骤,并将它们链接到工作表页面,如扫描产品、拍照、质量控制等,以确保每个操作都能得到正确执行。

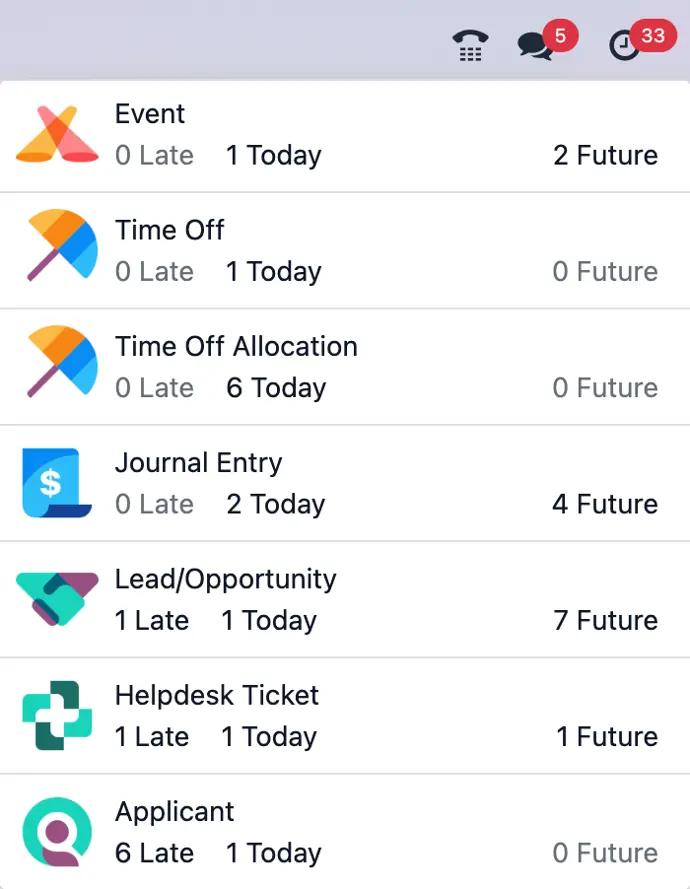

报告

可追溯性报告

用于追踪和记录制造过程中所使用的每个组件的来源和历史。这种追溯性报告对于确认原材料的质量、跟踪可能存在的问题以及满足监管要求非常重要。

成本分析报告

帮助您跟踪每个制造订单的成本。这包括组件成本、人工成本和其他运营成本,使您能够评估生产的成本效益并作出未来决策。

设备效率报告(OEE)

OEE(Overall Equipment Effectiveness)报告是用于衡量设备利用率和效率的指标。它考虑了设备可用时间、生产速度和质量损失,提供了有关设备整体性能的关键见解。